Unsere Services

Wir sehen unseren Erfolg im Erfolg des Service-Bund.

Wir sind stolz darauf, den Mitgliedern des Service-Bund ein umfassendes Leistungspaket bieten zu können.

Mit der kontinuierlichen und konsequenten Erweiterung unserer Kompetenzen garantieren wir höchste Servicequalität. Rund um die Uhr unterstützen wir Ihre IT und gewährleisten einen reibungslosen Ablauf Ihres Kerngeschäfts. Unsere Dienstleistungen sind dabei stets individuell auf Ihre Bedürfnisse abgestimmt.

Warum CCN

- Ganzheitliche und dauerhafte Informations- und IT-Sicherheit

- Einbeziehung technischer, organisatorischer und rechtlicher Aspekte

- Geschäftsprozesse des Kunden als Ausgangsbasis

- Anwendungsentwicklung und individualisierte Softwareanpassungen

- Objektivität und Produktunabhängigkeit

- Hoher Qualitätsanspruch und Idealismus

Beratung

Wir setzen ein hohes Maß an Kooperation, Flexibilität, Verbindlichkeit und Engagement in unserer projektorientierten Beratung ein, um gemeinsam mit Ihnen vielschichtige Abläufe klar darzustellen und zu gestalten.

Neben Planung und Koordination gehört die einleitende Betriebsanalyse zu unseren Aufgaben, um Potenziale zu sichten und Prozesse zu optimieren.

Während der Umstellungsphasen unterstützen wir Sie vor Ort, schulen Ihr Team und fertigen Anwender- und Prozessdokumentationen an, um einen reibungslosen Ablauf sicherzustellen.

Support

Supportanfragen, die den CCN-Support erreichen, werden erfasst und dokumentiert. Bei den eigen- und fremdentwickelten Systemen kümmern wir uns um die Fehlersuche, die Wartung und den Support. Desweiteren leisten wir Unterstützung beim Rollout.

Die IT-Beratung im Front Office mündet direkt in den Second-Level-Support, der ebenfalls durch die Anwendungsberatung erfüllt wird, und somit eine schnelle Hilfestellung gewährleisten kann.

Um eine verlässliche Lösung für Ihre Anfragen zu sichern, werden Tickets die in Programmlogik oder Daten eingreifen, an die Spezialisten der anderen Abteilungen weitergeleitet.

Entwicklung

Das Tätigkeitsfeld der Entwickler umfasst weit mehr als den Entwurf neuer Programme und das Anforderungsmanagement.

Es werden Kenntnisse über den gesamten Softwareentwicklungsprozess benötigt. Software-Prinzipien, Design- und Implementierungsmethoden der Softwaretechnik ermöglichen angepasste Softwarelösungen an den individuellen Kundenbedarf.

Außerdem werden Analysen erstellt, Anforderungen an die Software erarbeitet, Testtätigkeiten durchgeführt und Benutzerschnittstellen aufeinander abgestimmt.

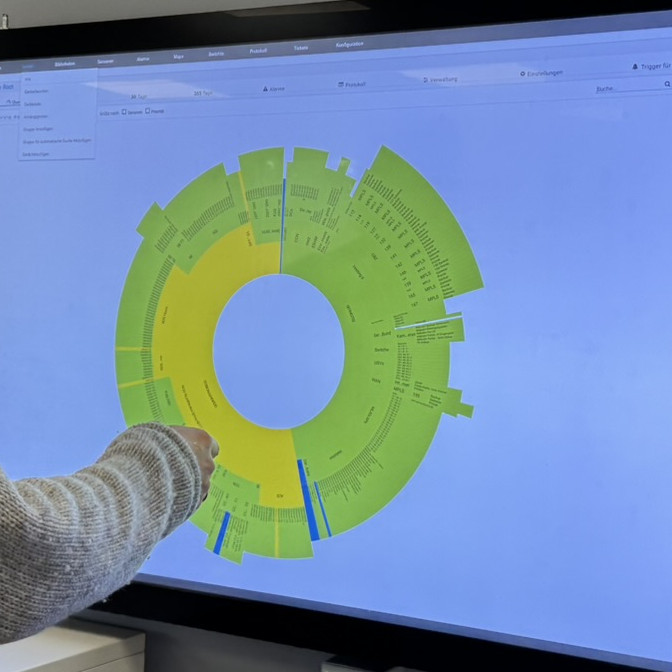

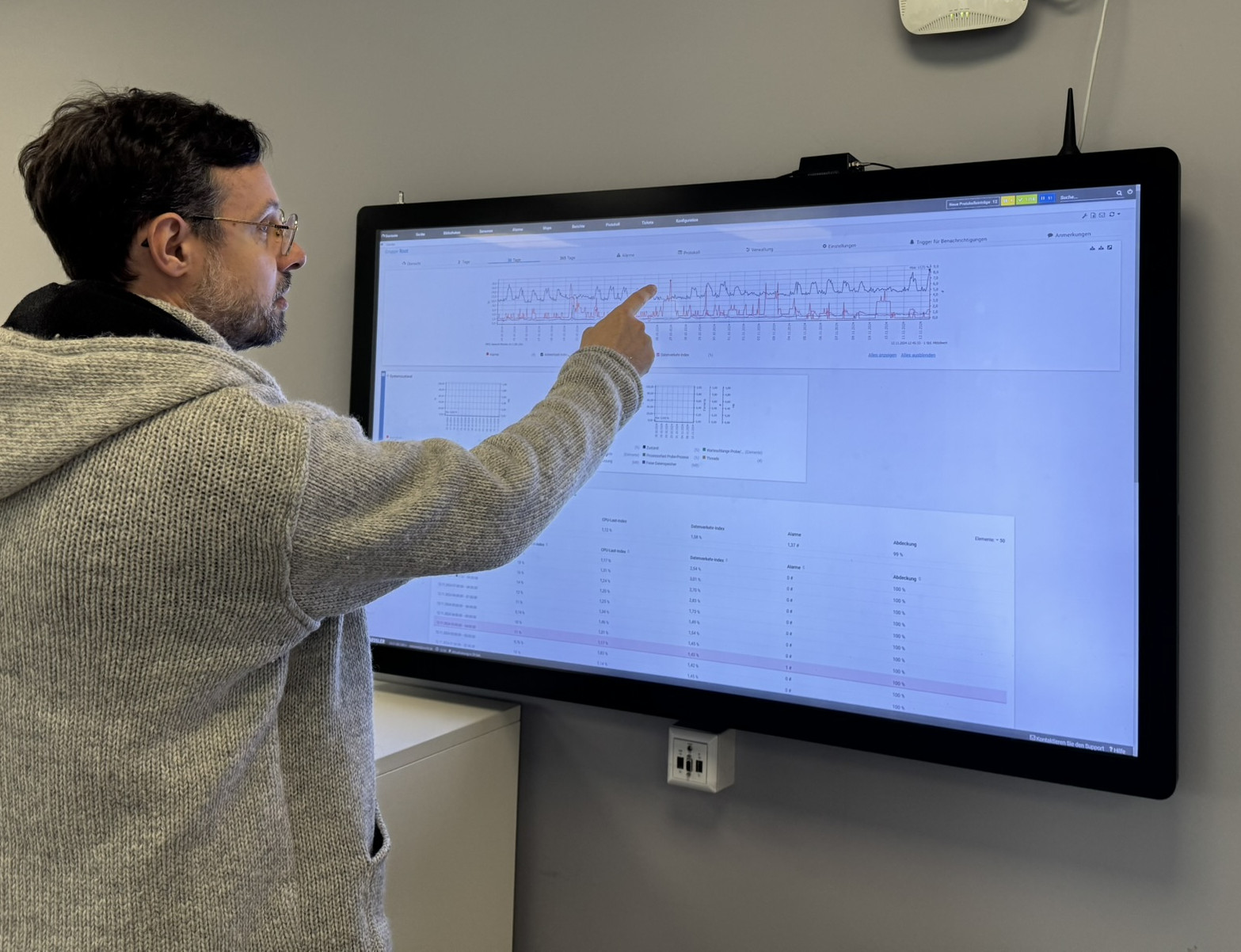

Infrastruktur

Bei uns werden die Netzwerke mit deren Hardware und Software überwacht, gepflegt und kontrolliert. Des weiteren werden Dienste wie zum Beispiel Hosting-Services angeboten.

Unser Fehlermanagement richtet sich auf das Erkennen, Isolieren und Beheben von Problemen, während das Accountingmanagement für eine nutzerbezogene Verbrauchsmessung sorgt. Zum Sicherheitsmanagement gehört die Abwehr unerlaubter Zugriffe.